Laserschweißen von Polyamid mit unterschiedlichen Feuchtegehalten

Das Laserschweißen von feuchtem Polyamid lässt sich in vielen Fällen nicht vermeiden und stellt eine besondere verfahrenstechnische Herausforderung dar. Grundsätzlich ist das Laserschweißen ein sehr innovatives Fügeverfahren. Es zeichnet sich dadurch aus, dass die Energie zum Aufschmelzen der beiden thermoplastischen Fügepartner erst dort entsteht, wo sie benötigt wird – im Gegensatz zu Alternativverfahren.

Beim Laserschweißen durchdringt der Laserstrahl das optisch transparente Material auf der Vorderseite. Dabei wird ein Teil des Lichts an der Oberfläche reflektiert und beim Durchdringen des transparenten Materials auch gestreut. Die restliche Laserintensität trifft auf die Grenzfläche zum optisch absorbierenden Material und wird dort in Wärme umgewandelt. Beim Verschweißen von Kunststoffformteilen kommen die Verfahren Konturschweißen, Quasisimultanschweißen und Simultanschweißen zum Einsatz.

Formteile sind unmittelbar nach dem Spritzgießen trocken. In der Regel nehmen sie in Abhängigkeit von den Umgebungsbedingungen bis zum Verschweißen Feuchtigkeit auf. Insbesondere die im Folgenden untersuchten Polyamide PA6, PA6-GF30 und PA66 nehmen im Normklima bis zu 3 % Feuchtigkeit auf. Beim Schweißen verdampft diese Feuchtigkeit und führt zu Blasen in der Schweißnaht. Mikroskopische Aufnahmen der Bruchflächen zeigen eine gewisse Porosität (siehe Abbildung 4). Je höher der Feuchtigkeitsgehalt, desto häufiger und größer sind die Mikroporen.

Im Rahmen dieser Arbeit wurden zweiteilige Prüfkörper mittels Laser-Konturschweißens verbunden und mittels Berstdruck-Versuche hinsichtlich ihrer Bauteilfestigkeit validiert.

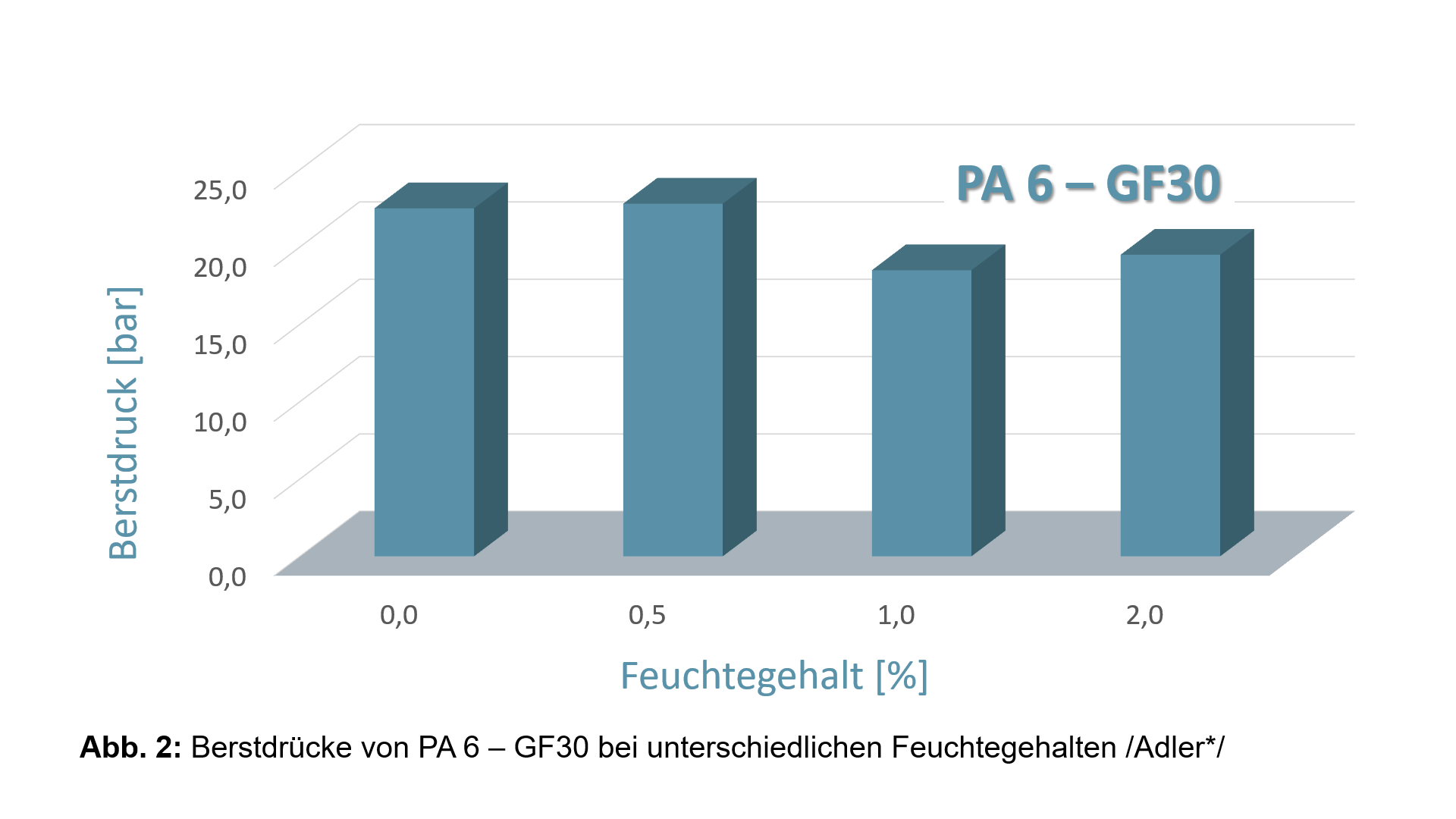

Als Ergebnis der vorliegenden Untersuchungen (siehe Abb. 1–3) kann festgehalten werden:

Geringe Feuchtigkeitsgehalte um 0,5 % bewirken eine geringfügige Steigerung der Festigkeit. Die Porosität ist bei diesen Feuchtigkeitsgehalten noch gering und die Feuchtigkeit erhöht die Zähigkeit, sodass sich lokale Spannungsspitzen abbauen können.

Ab einem Feuchtigkeitsgehalt von einem Prozent ist die poröse Struktur in den Bruchflächen ausgeprägt und die Festigkeit nimmt bei allen drei Polyamiden um circa 20 Prozent ab.

__________________

Tim Adler(*), Studienarbeit, DHBW Stuttgart Campus Horb, 2015.