Binde- und Fließnähte an Kunststoffteilen

Binde- und Fließnähte an Kunststoffteilen, die über das Spritzgießverfahren hergestellt werden, sind in den meisten Fällen unvermeidbar. Sie sind zwar häufig, aber nicht immer erkennbar, stellen jedoch meist mechanische Schwachstellen dar.

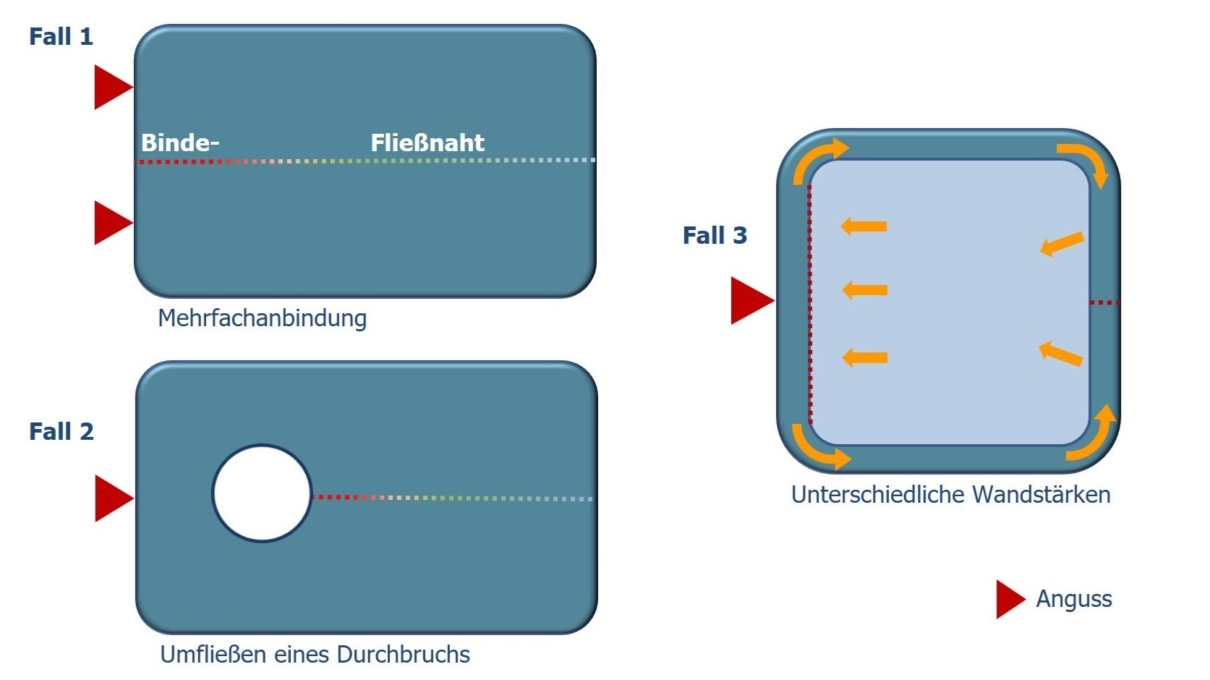

Abb. 1: Entstehung von Binde- und Fließnähte – Unterschiedliche Ursachen

Ursachen für Binde- und Fließnähte an Kunststoffteilen

Sie entstehen beim Spritzgießen, wenn zwei Schmelzeströme in der Werkzeug zusammenfließen. Dies tritt in folgenden Fällen (Abb. 1) auf:

- Mehrfachanbindung bei großen Formteilen

- Umströmen von Durchbrüchen durch Aufteilen und anschließendes Wiederzusammenführen der Schmelze.

- Unterschiedliche Wanddicken am Formteil: Anspritzen an der dicksten Stelle und vor eilendes Füllen von dickwandigen Bereichen; dünnwandige Bereiche werden erst zum Schluss gefüllt. Dadurch können Binde- und Fließnähte an Stellen auftreten, u. U. auch an angussnahen Bereichen, an denen diese so nicht erwartet werden.

In den ersten beiden Fällen sind das Auftreten und die Lage der Binde- und Fließnähte vorhersehbar. Im dritten Fall hingegen hängen Auftreten und Lage von verschiedenen Faktoren ab: dem Wanddickenverhältnis der dicksten zur dünnsten Stelle, der Einspritzgeschwindigkeit, der lokalen Fließweglänge, der Schmelze- und Werkzeugtemperatur sowie dem Kunststoff selbst. In der Regel ist hier die Durchführung einer Füllsimulation sinnvoll.

Binde- vs. Fließnähte

Bei Bindenähten laufen die Schmelzefronten stumpf aufeinander zu und kühlen ab.

Bei Fließnähten treffen die Schmelzströme in einem spitzen Winkel aufeinander und fließen unter Richtungsumkehr weiter. Dabei haben die Moleküle beider Schmelzeströme eher die Gelegenheit, sich gegenseitig zu durchdringen.

Bindenähte sind daher stets kritischer zu bewerten. Bei der konstruktiven Auslegung wird die mechanische Schwächung berücksichtigt, wobei stets der ungünstigste Fall, die Bindenahtfestigkeit, bei der Dimensionierung zugrunde gelegt wird.

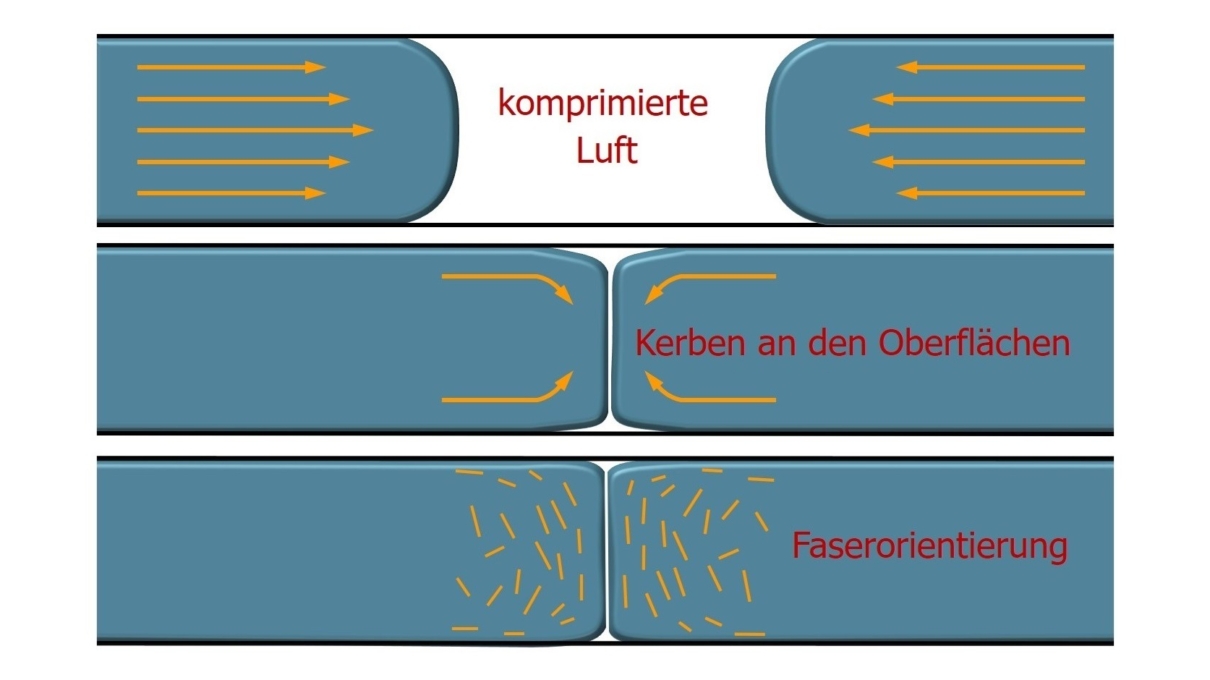

Abb. 2: Mechanismen bei der Ausbildung von Binde- und Fließnähte

Mechanismen bei Bindenähten an Kunststoffteilen

Bei der Ausbildung von Bindenähten wirken verschiedene Mechanismen (Abb. 2), die deren Eigenschaften beeinflussen.

- Wenn Schmelzeströme von zwei Seiten aufeinander zufließen, kann die dazwischen befindliche Luft oft nicht schnell genug aus der Werkzeugkavität entweichen. Die Luft wird komprimiert und dabei erwärmt. Die erwärmte Luft kann die Kunststoffschmelze lokal thermisch schädigen. Bei heller Einfärbung oder transparentem Kunststoff kann es zu einer schwarzen Verfärbung, dem sogenannten „Dieseleffekt“, kommen.

- Wenn die Schmelze an den Randzonen schneller abkühlt, als die erwärmte Luft aus der Werkzeugkavität entweichen kann, hinterlässt diese sogenannte Furchen an den Formteiloberflächen, die eine gewisse Kerbwirkung haben.

- Bei faserverstärkten Kunststoffen orientieren sich die Fasern durch die Quellströmung an der Fließfront so, dass sie stets in Bindenahtrichtung ausgerichtet sind und die Bindenaht nicht überbrücken. In der Bindenaht liegt dann die Festigkeit des nicht verstärkten Matrixmaterials vor. Dieses kann noch thermisch geschädigt und durch Kerben geschwächt sein.

Unser Angebot umfasst eine Reihe von Seminaren, die sich mit den verschiedenen Aspekten der Kunststofftechnik beschäftigen. Im Rahmen unseres zweitägigen Seminars „Konstruieren mit Kunststoffen“ werden wir uns ausführlich mit dem Thema „Binde- und Fließnähte“ befassen. Selbstverständlich bieten wir Ihnen auch eine Beratung zum Thema „Binde- und Fließnähte“ an.